Компания SUMITOMO SEIKA первой в Японии начала поставлять генераторы азота еще в 1979 году. Получение газообразного азота из воздуха, основано на методе PSA (коротко-цикловая адсорбция), где в качестве адсорбента используется угольный молекулярный фильтр (CMS).

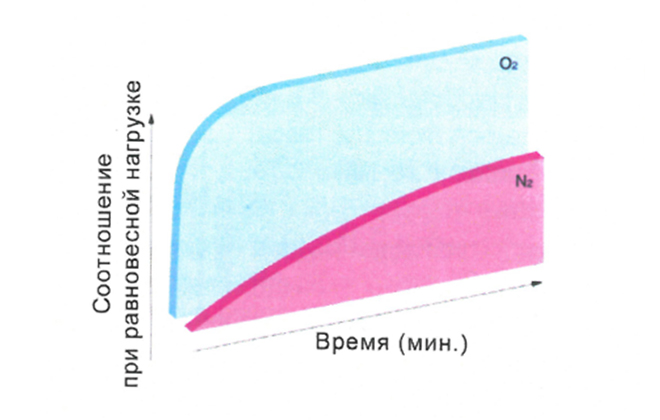

Размер молекулы азота немного больше, чем размер молекулы кислорода, что и позволяет молекулам кислорода быстрее проникать в угольный молекулярный фильтр, чем молекулам азота. Происходит адсорбция кислорода, а также влага и СО2 (углекислый газ). На графике видно соотношение между степени адсорбции для кислорода и азота. Из графика можно сделать вывод, что адсорбция кислорода происходит быстрее, чем адсорбция азота. Генератор азота использует различие в размерах молекул азота и кислорода и с помощью угольного молекулярного фильтра (CMS) происходит выделение азота из воздуха. На этом запатентованном принципе с использованием угольного молекулярного фильтра и строится метод получения газообразного азота.

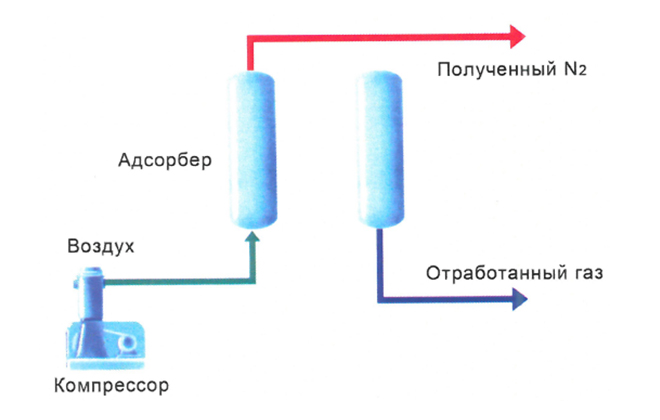

Сжатый воздух, подаваемый компрессором под давлением 0,68МПа (манометр.) подается в нижнюю часть адсорбера. В нижней части адсорбента поглощаются кислород, диоксид углерода и влага, а получаемый газообразный азот в верхней части адсорбера выдается как готовый продукт. Процесс десорбции поглощенных угольным молекулярным фильтром (CMS) кислорода, диоксида углерода и влаги в адсорбенте происходит при атмосферном давлении. Непрерывность получения газообразного азота достигается применением двух адсорберов, где происходит цикличное нагнетание и сброс давления.

1. Бюджетное (не дорогое) решение для получение азота на месте производства работ, что исключает транспортировку баллонов.

2. Самая распространенная технология получения азота в мире.

По всему миру поставлено более 3000 установок подобного типа, из них доля компании Sumitomo Seika составляет порядка 10%.

3. Регулировки генератора позволяют получать газообразный азот, который соответствует по качеству, требованиям предъявляемые заказчиком.

4. Автоматизированный контроль работы генератора газообразного азота.

Производительность: max. 2000 Нм3/ч на 1 агрегат

Концентрация О2: от 5% до 10 промилле

Давление: ~0.44 МПа

Влажность: точка росы – 60°С

1. Упаковка и транспортировка взрывчатых или горючих веществ

2. Продувка резервуаров и труб

3. При термообработке для регулирования атмосферных условий для светлой закалки, светлого отжига, науглероживания, азотирования, отпуска итд

4. Регулирование параметров рабочей среды при вулканизации шин, хранилище СА

5. Упаковка пищевых продуктов, что предотвращает ухудшение качества пищевых продуктов

6. Использование в производстве полупроводников и других , электронных деталей

7. Продувка печей.